Por Gas processing – 27 de junio de 2022

PARA SEGUIR NUESTRAS NOTICIAS DIARIAS PUEDES AFILIARTE A NUESTRO CANAL DE TELEGRAM

Los líderes de la industria de procesamiento están explorando formas de utilizar la tecnología digital para crear operaciones inteligentes y autónomas que optimicen la producción diaria, gestionen el riesgo, mejoren los márgenes y permitan una fuerza laboral más flexible.

Las turbinas de gas desempeñan un papel fundamental en las industrias de procesamiento, como las aplicaciones de accionamiento mecánico en las instalaciones de GNL , las estaciones de compresión en las tuberías de gas natural y las islas de servicios públicos de energía de cogeneración dentro de una instalación de procesamiento. La digitalización de las turbinas de gas y el equilibrio asociado de los equipos de la planta puede proporcionar una recuperación significativa en respuesta a la presión continua para reducir los costos, aumentar la eficiencia y mejorar la confiabilidad y disponibilidad mientras se cumplen las nuevas regulaciones para reducir las emisiones.

Conectando los puntos. Al combinar la optimización de ciclo cerrado y abierto, ya sea que el objetivo del productor sea cumplir con los indicadores clave de rendimiento (KPI) de rentabilidad o los objetivos de sostenibilidad, la digitalización de las turbinas de gas hace posible conectar los puntos y cumplir esos objetivos. Como tal, los productores pueden extraer más valor de los activos existentes con software al llevar a cabo operaciones inteligentes y autónomas de tres maneras:

Implemente nuevos modos operativos en turbinas de gas y controles de plantas que automaticen y permitan operaciones flexibles y confiables

Optimice el despacho asegurándose de que los equipos comerciales y de operaciones tengan la mejor información disponible sobre las capacidades y los costos específicos de activos y plantas para administrar el riesgo, la incertidumbre y mejorar los márgenes

Mantenga un rendimiento óptimo en operaciones cambiantes al monitorear el rendimiento térmico y los modos de operación flexibles utilizando diagnósticos a nivel de planta para identificar rápidamente y abordar de manera rentable las deficiencias de rendimiento.

Las tecnologías digitales pueden ayudar a los procesadores a conectar los puntos para hacer que sus turbinas de gas e instalaciones sean más adaptables para cumplir con los objetivos de producción y reducir el riesgo y el costo. El software puede proporcionar información en tiempo real, una potente optimización y decisiones basadas en datos. Al implementar nuevos modos operativos, optimizar el despacho y mantener un rendimiento óptimo, la digitalización ayuda a los productores a reducir los costos de combustible, cumplir con las regulaciones de emisiones y mejorar la disponibilidad para generar mejores resultados económicos.

Implementar nuevos modos operativos. Los productores de las industrias de procesamiento necesitan cada vez más herramientas que ayuden a reducir el costo de las operaciones, pero no a expensas de la confiabilidad y la disponibilidad. Las nuevas tecnologías digitales han demostrado la capacidad de implementarse para controles de turbinas de gas que permiten operaciones flexibles y automatización de procesos al tiempo que mejoran los costos de operación y la confiabilidad. Un ejemplo de dicha tecnología es la aplicación de inteligencia artificial (IA) y aprendizaje automático (ML) para ajustar la combustión de una turbina de gas.

Para más información del curso ingresa al siguiente LINK

Las turbinas de gas generalmente requieren un ajuste estacional, una puesta a punto o un mapeo de las temperaturas de la llama y las divisiones de combustible para permitir operaciones confiables y que cumplan con las emisiones a medida que los patrones climáticos cambian a lo largo del año. Este es un proceso manual realizado por un experto en el sitio y requiere una interrupción que afecta la disponibilidad, lo que genera desafíos operativos en la industria de procesamiento donde el tiempo de actividad de la turbina de gas es fundamental para cumplir con los objetivos generales de producción. Además, el ajuste estacional manual solo es eficiente para las condiciones precisas en las que se completó y no permite que la turbina de gas responda de manera efectiva a la temperatura ambiente o a los cambios en las propiedades del combustible entre ajustes.

Las demostraciones han demostrado que al digitalizar la turbina de gas y utilizar la tecnología AI/ML para optimizar continuamente la combustión en el control de circuito cerrado, en lugar de los ajustes estacionales manuales, los operadores de turbinas de gas aeroderivadas pueden lograr los siguientes beneficios:

Reducción del 0,5 % al 1 % en el consumo de combustible/emisiones de dióxido de carbono (CO 2 )

Hasta un 14 % de reducción en las emisiones de monóxido de carbono (CO)

Hasta un 12 % de reducción de las emisiones de óxido de nitrógeno (NO x )

Disponibilidad mejorada sin ajuste manual ni tiempo de inactividad asociado.

Al implementar el software de ajuste habilitado para IA en un sistema de control de supervisión totalmente delimitado por la programación crítica para la seguridad del sistema de control, ML se puede usar para determinar de manera segura las temperaturas de llama ideales y las divisiones de combustible de forma continua y autónoma para una combustión óptima, considerando variables críticas como las condiciones ambientales. y cambio en la calidad del combustible. Al detectar cambios en la temperatura ambiente, las propiedades del combustible gaseoso y la degradación, se pueden enviar ajustes en tiempo real a los controles de la turbina en segundos para brindar operaciones más limpias, eficientes y confiables. Otro beneficio de dejar que el software haga el ajuste es que permite desplegar expertos para abordar acciones más críticas.

Optimización del despacho. Una vez que una turbina de gas ha sido digitalizada y habilitada con nuevos modos de operación, la tecnología digital puede brindar un valor adicional al optimizar el despacho de la planta y las turbinas de gas. Muchas turbinas de gas se utilizan para la cogeneración en una isla de servicios públicos de una instalación de procesamiento. En tales aplicaciones, es necesario satisfacer demandas térmicas y eléctricas flexibles y, en ocasiones, contradictorias.

Los operadores de planta tradicionalmente han carecido de datos y herramientas completos, oportunos y precisos que proporcionen una única fuente integrada de verdad para darle sentido a todo. Solo con una imagen completa de las operaciones, el mantenimiento y la capacidad real de una planta, junto con las condiciones ambientales y del mercado, es posible tomar decisiones sobre el despacho que maximicen los ingresos y reduzcan los costos de combustible y mantenimiento.

Aquí es donde entra en juego la digitalización. El software puede proporcionar la información y los análisis necesarios para operar y enviar una planta y una turbina de gas de una manera que cumpla con la dinámica del mercado actual, compleja y en constante evolución, de la manera más eficiente. Por ejemplo, el software habilitado para IA puede reducir la incertidumbre del plan de despacho con predicciones precisas de capacidad (energía y vapor) y tasa de calor para las turbinas de gas y otros activos de energía complementarios en la planta, como quemadores de conductos, calderas y acondicionamiento de entrada. Cuando se combina con un optimizador de compromiso de unidades que utiliza métodos numéricos avanzados que pueden gestionar la amplia gama de restricciones e insumos requeridos, se pueden lograr ahorros de combustible y CO2 del 0,5% o más.

Como los planes semanales o diarios cambian durante las operaciones debido a un cambio en la demanda o las condiciones ambientales, una planta digitalizada puede responder casi instantáneamente, sin transferencias manuales, para optimizar en función de las últimas entradas y restricciones.

Para visualizar nuestro portafolio de cursos

ingresa dando click acá

Mantener un rendimiento óptimo. Además de implementar nuevos modos de operación y optimizar el despacho, la tecnología digital se puede aplicar para mantener el rendimiento óptimo de la turbina de gas y la planta. Los activos (es decir, las turbinas de gas) se degradan con el tiempo y las empresas siempre están buscando formas de mantener sus activos saludables. Para ello, las empresas deben tener visibilidad del funcionamiento de ese activo, no solo para evitar tiempos de inactividad no planificados y no deseados, sino también para recuperar el rendimiento perdido. Esta degradación recuperada reducirá el costo del combustible, ahorrará emisiones y potencialmente aumentará la producción. Las eficiencias operativas y del sistema son fundamentales para garantizar que el desempeño comercial y ambiental sea primordial.

Los profesionales de la industria responsables de la gestión de activos se enfrentan a numerosos desafíos al diseñar estrategias de mantenimiento rentables para los equipos. Los enfoques inteligentes para identificar procesos y sistemas óptimos para administrar activos combinan el modelado basado en datos de mecanismos de degradación conocidos con experiencia de campo en el rendimiento de activos y operaciones de planta.

Muchas empresas utilizan gemelos digitales, representaciones digitales de activos físicos que aplican análisis avanzados y ML para reducir los costos y riesgos operativos. Los gemelos digitales son una pieza clave del rompecabezas de la transformación digital y un gran ejemplo de cómo el software conecta los puntos. Al incorporar gemelos digitales en un software completamente automatizado, el personal de ingeniería y planta puede alcanzar los objetivos operativos a través de evaluaciones comparativas, alertas basadas en análisis y asesores sobre el rendimiento térmico y los modos de operación flexibles, como arranques, rampas y carga mínima.

Quitar. Sin digitalizar una turbina o planta de gas, garantizar que los activos funcionen como se espera puede ser un desafío. Por ejemplo, el principal costo operativo de una planta de gas es el combustible. La tasa de calor, una medida de la eficiencia de la planta, es un objetivo móvil que cambia con el perfil de carga estacional, los modos de operación, las condiciones ambientales y la salud del equipo. La tasa de calor no se puede medir directamente en la planta, por lo que sin un gemelo digital para comparar el rendimiento, puede no estar claro si un cambio en la tasa de calor es atribuible a un cambio en las condiciones de operación o un cambio en la salud y degradación del equipo. Con claridad de la fuente y la magnitud del cambio, se puede implementar el uso más eficiente de los recursos para lograr el impacto más significativo en la degradación recuperable y garantizar un rendimiento óptimo a lo largo del tiempo.

Automatizar más operaciones crea una planta más confiable y segura. Para mejorar la rentabilidad y la confiabilidad mientras se reducen los costos de operación y mantenimiento, los operadores de planta deben evolucionar y adaptarse. Aprovechar las herramientas digitales que mejoran la flexibilidad, la visibilidad y el análisis para un funcionamiento óptimo es una forma fácilmente alcanzable de hacerlo.

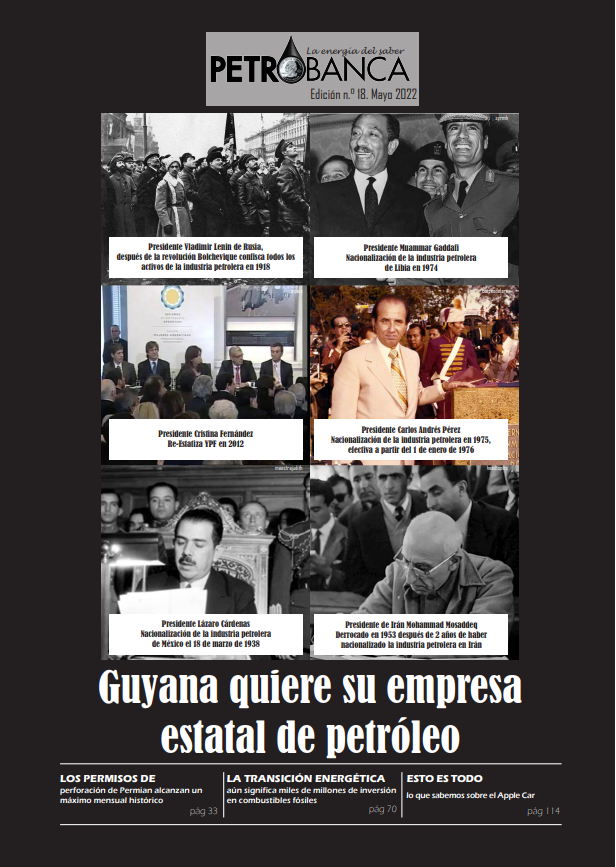

Descarga la Revista de PETROBANCA del mes de Mayo 2022